Гранулятор для переработки пластика — это тип оборудования, используемого для переработки пластиковых отходов в многоразовые пластиковые гранулы. Он плавит использованные пластиковые материалы, такие как ПЭ, ПП или ПЭТ, и преобразует их в небольшие однородные гранулы посредством экструзии и резки.

Эта машина играет ключевую роль в переработке пластика, превращая отходы в сырье для новых продуктов. Она помогает сократить загрязнение пластиком, снизить производственные затраты и поддерживает устойчивое производство в таких отраслях, как упаковка, строительство и производство потребительских товаров.

Понимание особенностей, плюсов и минусов, а также возможных сфер применения машины для грануляции при переработке пластика поможет вам принять более обоснованные решения и выбрать правильный гранулятор или комбинацию, отвечающую вашим производственным потребностям.

Продолжайте читать, и мы подробно расскажем о нескольких различных машинах для грануляции отходов переработки пластика, а в конце статьи предоставим краткое руководство по выбору лучшего гранулятора для вашего проекта.

ТипыМашина для грануляции пластика для вторичной переработки

Современные грануляторы для переработки пластика оснащены энергоэффективными системами, автоматическим контролем температуры и передовой фильтрацией, что гарантирует высокое качество гранул. Они широко используются на заводах по переработке, заводах по производству пластиковых изделий и в экологически чистых центрах переработки для обработки широкого спектра пластиковых отходов: от плёнки и бутылок до литьевых деталей.

Далее мы кратко рассмотрим 12 различных типов грануляторов.

1. Линия грануляции рециклингового компактора

Линия грануляции с компактором для вторичной переработки — это комплексная система, используемая для переработки лёгких пластиковых отходов, таких как плёнки, тканые пакеты и вспененные материалы, в плотные пластиковые гранулы. Она объединяет компактирование, экструзию, фильтрацию и гранулирование в один непрерывный процесс. Компактор предварительно прессует мягкие или объёмные материалы, облегчая их подачу в экструдер без образования сводов и засоров.

Преимущества

Эффективная подача: встроенный уплотнитель предварительно обрабатывает легкие и рыхлые материалы, предотвращая засорение подачи.

Интегрированная система: объединяет прессование, экструзию, фильтрацию и гранулирование в одну непрерывную линию.

Экономия места и труда: компактная конструкция с высоким уровнем автоматизации сокращает потребность в ручном труде и производственных площадях.

Широкая совместимость с материалами: работает с различными мягкими пластиками, такими как полиэтиленовая/полипропиленовая пленка, тканые пакеты и вспененные материалы.

Стабильное качество гранул: производство однородных пластиковых гранул, пригодных для повторного использования в производстве.

Недостатки

Не подходит для твердых пластиков: для толстых или жестких пластиков (например, деталей, полученных литьем под давлением, бутылок) могут потребоваться другие машины.

Требуемая чистота материала: Высокий уровень влажности или загрязнений (например, грязь или бумага) может повлиять на производительность и качество гранул.

Необходимо регулярное техническое обслуживание: зоны уплотнения и фильтрации требуют периодической очистки для обеспечения стабильной работы.

Приложения

Переработка сельскохозяйственной пленки: для мульчирующей полиэтиленовой пленки, пленки для теплиц и других пластиковых отходов сельского хозяйства.

Пластиковая упаковка из бытовых отходов: идеально подходит для переработки в пакеты для покупок, стретч-пленку, курьерские пакеты и т. д.

Переработка промышленных отходов: переработка производственных отходов производителей пленки и тканых мешков.

Заводы по переработке пластика: лучше всего подходят для предприятий, перерабатывающих большие объемы отходов мягкого пластика.

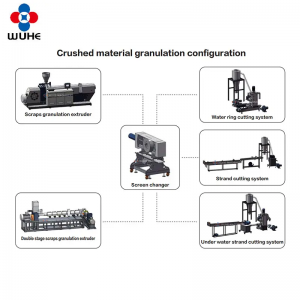

2.Линия грануляции дробленого материала

Линия грануляции дроблёного материала — это система переработки пластика, предназначенная для переработки твёрдых пластиковых отходов, уже измельчённых или измельченных в хлопья. К ним относятся такие материалы, как полиэтилен высокой плотности (ПНД), полипропилен (ПП), ПЭТ, АБС или ПК из бутылок, контейнеров и промышленных отходов. Линия обычно включает в себя систему подачи, одно- или двухшнековый экструдер, фильтрующую установку, систему гранулирования и секцию охлаждения/сушки.

Преимущества

Прямая подача измельченных материалов: не требуется предварительное уплотнение; подходит для жестких пластиков, таких как бутылки, контейнеры и литьевые детали.

Стабильный выход: хорошо работает с однородными, плотными материалами, обеспечивая стабильное качество экструзии и гранул.

Высокая эффективность: прочная конструкция шнека и эффективная система дегазации улучшают плавку и уменьшают проблемы с влажностью.

Гибкая конфигурация: может быть оснащена одноступенчатыми или двухступенчатыми экструдерами, водокольцевыми или стренговыми грануляторами в зависимости от типа материала.

Подходит для чистой переработки: особенно эффективен при переработке чистых, отсортированных пластиковых хлопьев с линий мойки.

Недостатки

Не подходит для мягких или пушистых пластиков: легкие материалы, такие как пленки или пены, могут вызывать нестабильность подачи или застревание.

Требуется предварительная мойка: грязные или загрязненные измельченные материалы требуют тщательной очистки перед грануляцией.

Менее подходит для смешанных пластиков: консистенция материала влияет на качество гранул; смешанные типы полимеров могут потребовать смешивания или разделения.

Приложения

Переработка жесткого пластика: бутылки из ПНД/ПП, контейнеры для шампуня, бочки из-под моющих средств и т. д.

Пластиковые отходы промышленного назначения: подходят для измельченных отходов литья под давлением, экструзии или выдувного формования.

Промытые хлопья с линий переработки: хорошо работает с очищенными хлопьями ПЭТ, ПЭ или ПП с систем мойки бутылок.

Производители пластиковых гранул: Идеально подходит для производителей, перерабатывающих чистое измельченное сырье в повторно используемые гранулы для литья под давлением или экструзии.

3. Линия гранулирования для переработки тканых мешков

Линия гранулирования для переработки тканых мешков – это специализированная система, предназначенная для переработки тканых мешков из полипропилена (ПП), рафии, биг-бэгов (FIBC) и других подобных пластиковых материалов. Эти материалы, как правило, лёгкие, прочные на разрыв и из-за своей громоздкой структуры трудно поддаются прямой загрузке в традиционные системы гранулирования. Эта линия объединяет дробление, прессование, экструзию, фильтрацию и гранулирование в непрерывный процесс, который превращает использованные тканые пластиковые материалы в однородные пластиковые гранулы.

Это решение идеально подходит для переработки отходов промышленной и потребительской тканой упаковки, помогая сократить загрязнение окружающей среды и восстанавливать сырье для пластмассовой промышленности.

Преимущества

Интегрированная система уплотнения: эффективно сжимает легкие тканые материалы, обеспечивая плавную и стабильную подачу в экструдер.

Высокая эффективность: рассчитана на высокопроизводительную обработку в условиях непрерывной эксплуатации с низкими требованиями к рабочей силе.

Долговечный и стабильный результат: производство однородных гранул с хорошими механическими свойствами, пригодных для повторного использования.

Справляется со сложными материалами: Специально разработан для работы с плетеными мешками, большими мешками с вкладышами и отходами рафии.

Индивидуальная настройка конструкции: возможность установки различных систем резки, дегазации и фильтрации, адаптированных к различным состояниям материала.

Недостатки

Часто требуется предварительная обработка: грязные плетеные мешки могут потребовать стирки и сушки перед переработкой для сохранения качества гранул.

Высокое энергопотребление: из-за уплотнения и плавления плотных материалов система может потреблять больше энергии.

Чувствительность к материалу: Неравномерная толщина материала или остатки швейных ниток могут повлиять на стабильность подачи и экструзии.

Приложения

Переработка полипропиленовых тканых мешков: идеально подходит для цементных мешков, рисовых мешков, сахарных мешков и мешков для корма для животных.

Переработка больших контейнеров (FIBC): эффективное решение для переработки больших гибких контейнеров средней грузоподъемности.

Переработка отходов текстиля и рафии: подходит производителям тканых текстильных изделий и изделий из рафии для переработки обрезков кромок и отходов.

Производство пластиковых гранул: производит высококачественные гранулы ПП для повторного использования при литье под давлением, экструзии или выдуве пленки.

4.Линия грануляции EPS/XPS

Линия грануляции EPS/XPS — это специализированная система переработки отходов вспененного полистирола (EPS) и экструдированного пенополистирола (XPS) в пригодные для повторного использования пластиковые гранулы. EPS и XPS — это лёгкие вспененные материалы, широко используемые в упаковке, изоляции и строительстве. Из-за своей громоздкости и низкой плотности их сложно обрабатывать с помощью обычного оборудования для переработки пластика. Эта линия грануляции обычно включает в себя системы дробления, компактирования (плавления или уплотнения), экструзии, фильтрации и гранулирования.

Основной целью данной линии является уменьшение объема, плавление и переработка отходов вспененного полистирола (EPS/XPS) в однородные гранулы полистирола (GPPS или HIPS), которые можно повторно использовать в производстве пластмасс.

Преимущества

Уменьшение объема: система уплотнения или уплотнителя значительно уменьшает объем вспененных материалов, повышая эффективность подачи.

Высокая производительность при работе с легкими материалами: специально разработано для пенопласта низкой плотности, обеспечивает стабильную подачу и непрерывную экструзию.

Энергосберегающая конструкция шнека: оптимизированная конструкция шнека и цилиндра обеспечивает эффективную плавку при сниженном потреблении энергии.

Экологичность: помогает сократить количество отходов на свалках и способствует циклическому использованию пенопластовой упаковки и изоляционных материалов.

Пригодный для вторичной переработки продукт: полученные гранулы пригодны для повторного использования в непищевых целях, например, в качестве изоляционных листов или пластиковых профилей.

Недостатки

Требуется чистая и сухая пена: для сохранения качества гранул пенополистирол/экструдированный пенополистирол не должен содержать следов масла, пищевых продуктов или сильных загрязнений.

Необходим контроль запаха и испарений: расплавленная пена может выделять испарения; необходимо обеспечить надлежащую вентиляцию или вытяжную систему.

Не подходит для смешанных пластиков: система оптимизирована для чистого EPS/XPS; смешанные материалы могут засорять печать или ухудшать качество вывода.

Приложения

Переработка упаковочного пенопласта: Идеально подходит для переработки белой упаковки из пенополистирола, используемой в электронике, бытовой технике и мебели.

Рекуперация строительных материалов: подходит для отходов плит XPS от утепления зданий и стеновых панелей.

Управление отходами на заводах по производству пенопласта: используется производителями изделий из пенополистирола/экструдированного пенополистирола для переработки обрезков кромок производства и отбракованных изделий.

Производство гранул полистирола: перерабатывает отходы пены в гранулы GPPS/HIPS для последующего применения, например, в пластиковых листах, подвесках или формованных изделиях.

5. Линия грануляции с параллельными двумя шнеками

Линия грануляции с параллельными двухшнековыми экструдерами — это система переработки пластика, использующая два параллельных взаимозацепляющихся шнека для плавления, смешивания и гранулирования различных пластиковых материалов. По сравнению с одношнековыми экструдерами, двухшнековые экструдеры обеспечивают лучшее смешивание, более высокую производительность и более точный контроль условий переработки. Эта система особенно подходит для переработки смешанных пластиков, смешивания добавок и производства высококачественных пластиковых гранул с улучшенными свойствами.

Линия обычно состоит из системы подачи, параллельного двухшнекового экструдера, блока фильтрации, гранулятора и секции охлаждения/сушки, рассчитанных на непрерывную и стабильную работу.

Преимущества

Превосходное смешивание и компаундирование: двухшнековые смесители обеспечивают превосходную гомогенизацию, позволяя смешивать различные полимеры и добавки.

Высокая производительность и эффективность: обеспечивает более высокую производительность и лучшую стабильность обработки по сравнению с одношнековыми экструдерами.

Универсальная обработка материалов: подходит для обработки широкого спектра пластиков, включая ПВХ, ПЭ, ПП, АБС и переработанные смешанные пластики.

Улучшенный контроль процесса: независимые зоны скорости шнека и температуры позволяют точно регулировать оптимальное качество гранул.

Улучшенная дегазация: эффективное удаление влаги и летучих веществ, что приводит к получению более чистых гранул.

Недостатки

Более высокие первоначальные инвестиции: двухшнековые системы, как правило, обходятся дороже в приобретении и обслуживании, чем одношнековые экструдеры.

Сложная эксплуатация и техническое обслуживание: Требуются квалифицированные операторы и регулярное техническое обслуживание для поддержания шнеков и цилиндров в хорошем состоянии.

Не подходит для материалов с очень высокой вязкостью: для некоторых чрезвычайно вязких материалов может потребоваться специальное оборудование или условия обработки.

Приложения

Переработка пластика: эффективно для переработки смешанных пластиковых отходов в однородные гранулы для повторного использования.

Компаундирование и производство мастербатчей: широко используется при производстве пластиковых компаундов с наполнителями, красителями или добавками.

Переработка ПВХ и инженерных пластиков: идеально подходит для работы с термочувствительными и сложными полимерами.

Производство высокопроизводительных материалов: используется при производстве специальных пластмасс с заданными механическими или химическими свойствами.

Ключевые моменты для выбора лучшего Тип машины для грануляции пластика для вторичной переработки

Ниже приведены некоторые важные соображения по выбору машины для грануляции отходов переработки пластика, которая сможет удовлетворить ваши производственные потребности.

1. Узнайте тип вашего материала

Мягкий пластик (например, пленка, пакеты, пенопласт): выберите машину с уплотнителем или уплотнителем, чтобы обеспечить плавную подачу.

Твердые пластмассы (например, бутылки, жесткие контейнеры): больше подойдет линия грануляции измельченного материала со стабильной подачей.

Смешанные или загрязненные пластмассы: рассмотрите возможность использования двухшнековых экструдеров с высокими возможностями смешивания и фильтрации.

2. Оцените потребности в выходных мощностях

Оцените ваш ежедневный или ежемесячный объем обработки.

Выберите модель, которая соответствует желаемой производительности (кг/ч или тонн/день), чтобы избежать недобора или перебора.

Для крупномасштабной переработки идеальным вариантом являются высокопроизводительные двухшнековые или двухступенчатые системы.

3. Проверьте требования к кормлению и предварительной обработке.

Требуется ли промывка, сушка или дробление вашего материала перед грануляцией?

Некоторые машины оснащены встроенными измельчителями, моечными машинами или уплотнителями. Другим требуется внешнее оборудование.

Для грязных или влажных материалов требуются мощные системы дегазации и фильтрации расплава.

4. Учитывайте качество готовых гранул

Для высокотехнологичных применений (например, выдув пленки, литье под давлением) важны постоянный размер гранул и чистота.

Машины с точным контролем температуры и автоматическими сменщиками сит производят более чистые и однородные гранулы.

5. Энергоэффективность и автоматизация

Ищите машины с двигателями с инверторным управлением, энергосберегающими нагревателями и автоматизацией на базе ПЛК.

Автоматизированные системы снижают затраты труда и обеспечивают стабильное качество продукции.

6. Техническое обслуживание и поставка запасных частей

Выбирайте машину от надежного поставщика с быстрым обслуживанием, технической поддержкой и легкодоступными запасными частями.

Более простые конструкции могут сократить время простоя и снизить долгосрочные затраты на техническое обслуживание.

7. Индивидуализация и будущее расширение

Рассмотрите машины с модульной конструкцией, допускающие модернизацию (например, добавление второго экструдера или изменение типа гранулятора).

Гибкая система адаптируется к новым типам материалов или увеличению производительности по мере роста вашего бизнеса.

Рассмотрите WUHE MACHINERYУслуги по грануляции пластиковых отходов

Являясь профессиональным производителем с более чем 20-летним опытом работы, компания WUHE MACHINERY (Zhangjiagang Wuhe Machinery Co., Ltd.) специализируется на проектировании, производстве и глобальном обслуживании машин для грануляции для переработки пластика.

Установив более 500 систем и перерабатывая более 1 миллиона тонн пластика в год, что позволило сократить выбросы CO₂ примерно на 360 000 тонн, компания WUHE доказала свои технические возможности и воздействие на окружающую среду.

Имея сертификаты ISO 9001 и CE, компания предлагает комплексные решения для производства плёнки, тканых мешков, пенополистирола/экструдированного пенополистирола, дроблённого пластика и линий двухшнековой грануляции. Строгий контроль качества, модульная конструкция системы, гибкость OEM/ODM и оперативная послепродажная поддержка гарантируют, что B2B-покупатели по всему миру получают надёжные, высокоэффективные и индивидуальные решения по переработке.

Выбирайте WUHE MACHINERY, если вам нужна надежная работа, индивидуальные решения по переработке отходов и надежный партнер в создании более экологичной и устойчивой отрасли переработки пластмасс.

Время публикации: 01 июля 2025 г.